Постройка стальной лодки

Приветствую всех! Меня зовут Юрий и здесь я появился по рекомендации Михаила (jeeet) т.к. строю лодку по его проекту и у меня вопросов больше, чем знаний и опыта. Есть желание освещать здесь постройку и я уверен, что это будет мне полезно в плане получения опыта и надеюсь советов от опытных людей. PS: Не совсем понимаю смысл «тегов» но без них сообщение не публикует. PS 2: Не понял как вести блог, все время через редактирование? Почему я не могу ответить или оставить комментарий.

Потихоньку осваиваюсь, пробую писать. Я человек в постройке серьезных лодок неискушенный и раньше делал только «традиционные лодки»

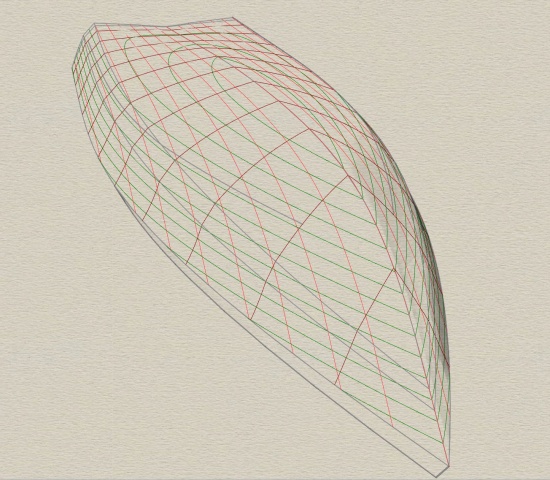

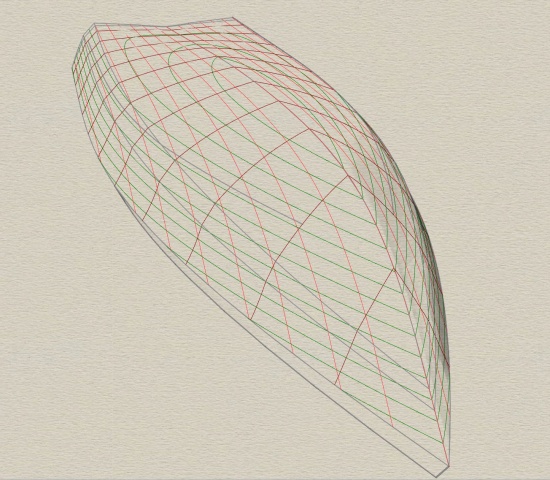

но всегда хотелось сделать что то отличное от других. Коротко про проект: стальная лодка переходного режима длиной 6,45 м., водоизмещение 650 кг. с возможностью небольшого увеличения, мотор планируется 10-30 лс. но конструктор озвучивал и 40 лс., осадка в полном грузу если не ошибаюсь 230 мм., массу еще не считал, обшивка сталь 1,5 мм., шпангоуты сталь 2 мм., набор продольный сталь 3 мм.

Эскизы того что задумано.Надо наверно картинки уменьшать.

Потихоньку осваиваюсь, пробую писать. Я человек в постройке серьезных лодок неискушенный и раньше делал только «традиционные лодки»

но всегда хотелось сделать что то отличное от других. Коротко про проект: стальная лодка переходного режима длиной 6,45 м., водоизмещение 650 кг. с возможностью небольшого увеличения, мотор планируется 10-30 лс. но конструктор озвучивал и 40 лс., осадка в полном грузу если не ошибаюсь 230 мм., массу еще не считал, обшивка сталь 1,5 мм., шпангоуты сталь 2 мм., набор продольный сталь 3 мм.

Эскизы того что задумано.Надо наверно картинки уменьшать.

52 комментария

Поправил. Теги это то, по чему потом можно будет быстро найти топик.

Ждем более развернутого повествования.

Очень интересно (мне уж точно!) последить за строительством лодки с корпусом из стали. Из «старых» авторов форума, кажется, никто не строил железных пароходов.

Начните с общих данных проекта, эскизов обводов… А дальше само пойдёт.

Так хорошо. А что за лодка на первом фото?

Тоже железная? И чья?

Это, на самом деле, второй проект по техзаданию Юрия, первым был эдакий джонбот для мелкой воды с «хитрыми» обводами и тоннелем для подъёма воды к гребному винту ПЛМ, материал — АМг5. Для джонбота мы прошли практически полноценную программу разработки, включая буксировки двух итераций модели: на первой оценили степень влияния тоннеля, а на второй — убедились в правильности принятых решений. Но это так, к слову, джонбот и этот стальной полуглиссер — серийные проекты, т.е. доступны к приобретению всеми желающими.

О стальном полуглиссере:

Длина наибольшая по корпусу – 6,62 м

Ширина наибольшая по корпусу – 1,675 м

Высота наибольшая по корпусу – 0,8 м

Длина по КВЛ – 6 м

Ширина по КВЛ – 1,36 м

Осадка судна порожнем – 0,1 м

Осадка при водоизмещении 650кг – 0,22 м

Высота надводного борта минимальная – 0,43 м

Водоизмещение порожнем – 0,3т

Водоизмещение расчётное – 0,65т

Водоизмещение полное – 0,8т

Грузоподъемность – 400 кг.

Общее допустимое число людей на судне – 6 чел.

Мощность двигателя – до 40 л.с. (22 кВт), рекомендуемый диапазон мощностей ПЛМ 10...20л.с…

Расчётные скорости при водоизмещении 650кг с двигателем мощностью:

10л.с. – 18км/ч

15л.с. – 22км/ч

20л.с. – 25км/ч

Преодолеваемая волна – до 0,8 м (по ГОСТ 19105-79, см. «График зависимости минимальной высоты надводного борта от расчётной допустимой высоты волны», мин. надводный борт при водоизмещении 650кг и расчётном положении ЦТ не менее 430мм).

Система набора – комбинированная.

Шпация – переменная, 450...575мм/125...137,5мм.

Толщины и состав основных связей и обшивки корпуса:

— шпангоуты – лекальные, из листа СТ.15сп, толщина 2мм;

— днищевые стрингера – лекальные, из листа Ст.15сп, толщина 3мм, высота переменная, минимум 40 мм;

— бортовые стрингера – полоса Ст15сп, 3*25мм;

— обшивка днища – Ст.15сп, 1,5мм;

— обшивка борта – Ст.15сп, 1,5мм;

— обшивка транца – Ст.15сп, 1,5мм;

Способ крепления деталей набора и обшивки:

— сварка (с последующей зачисткой швов).

Сборка набора — на стапеле, сборка обшивки — в лекалах.

Поправлю маленько пересчёт мощности — 40 л.с.=29,41 кВт. Чёртова привычка бывшего начальника: свои ошибки не замечаю, а чужие…

22 кВт=29,92 л.с.

Сорри!

А так-то проект мне нравится. Разве что круглоскулость представляет некоторую технологическую… заморочку.

Ну да, где-то спутал, 29кВт/40л.с. ;), спасибо за поправку, исправлю.

А вот и нет: тут две скулы, вся обшивка «чисто» разворачивается на плоскость с исчезающе малыми искажениями, т.е. все погиби получены только верным построением сплайнов характерных линий.

Собственно, почти плоские участки обшивки присутствуют только в кормовой части.

Нет?..

Так задача же — сделать очень недорогой в постройке проект, и разворачивающиеся на плоскость детали обшивки очень всякому такому способствуют. Тут даже пришлось сделать чуть-чуть уже по первой скуле корпус, чем хотелось бы — зато вписываются детали обшивки днища в стандартные широкодоступные листы, и вообще, довольно экономично кроятся все детали.

А сделать обводы с «вырождающимися» в носовой части продольными стыками деталей обшивки — это уже моя часть задачи, она за скобками.

Т.е. если не парится с отделкой — будет видно скулы в носовой четверти длины, а если тщательно зачистить швы и нанести «правильные» слои шпаклёвки и защитных покрытий (это к Михаилу Мазепе и его «Дельта»), то будет совсем другой эффект.

Для кого-то важнее снизить расходы на корпус, кто-то вложится в отделку… тут можно и так, и эдак.

Как ни странно, но мне эти же модельки и их буксировки обходятся намного дороже и тяжелее, чем их разработка и пересчёт данных. Т.е. как раз дополнение возможностей ;)

href=«volnanavolge.ru/uploads/images/00/04/89/2018/03/06/bc8cd4.jpg» class=«clickable_img» >

Болгарка какой мощности и под какой диаметр дисков?

А про то, что главное закончить проект, согласен.

Удачи в достройке, буду следить за публикациями, крайне интересно.

С уважением, Вовка.

Ст3 подойдет?

Нет, Ст3 — не для лодок. Понтон какой-нибудь из такого можно, а лодку — нет.

Желательно использовать что-то вроде Ст15, можно Ст10, но имеет смысл не экономить на этом, иначе придётся увеличивать толщины и, может быть, усиливать ряд узлов, что катастрофически сказывается на массе :( Очень грубо, даже хорошая сталь обойдётся дешевле, чем увеличение мощности и ухудшение ТТХ из-за роста массы в следствии увеличения толщин обшивки и сечений набора.

Нет у нас такой стали, значит в пролете.

Ст65Г Ст45 есть, Ст15 нету. )))

Наименование Вид Раскрой/длина Изготовитель Цена Купить

Сталь 09Г2С 2.0 мм Лист ФМ НО Северсталь 47790 руб. Купить

Сталь 09Г2С 2.5 мм Лист ФМ НО Северсталь 49973 руб. Купить

Сталь 09Г2С 3 мм Лист ФМ НО Северсталь 44958 руб. Купить

Все цены за тонну.

Он многоразовый. В принципе он может быть любой.

Вопрос в том, как контролировать точность.

Первый мой стапель был из профилей для гипсокартона, все пошло на выброс.

Я строю сейчас лодку без проекта и стапеля. Пол ровный и все выставлялось по линии борта, она прямая. )))

Надо согласиться с конструктором, притом поставить на анкера (анкер — якорь, нем.) как концы стапеля, так и середины профилей. Придётся всё же хоть что-то натягивать при монтаже набора и обшивки, так очень желательно, чтобы стапель от монтажных нагрузок «не пошёл волной». Уж лучше подстраховаться.

КМК.

Может, я и дую на холодную воду, но… Встречались случаи порчи фундаментов, в том числе и под анкера стапеля, сильными морозами. Обычно в гаражах этого не происходит, как и в отапливаемых помещениях. У меня, к примеру, в старом гараже со слабенькой рамой ворот створки зимой клинят при открывании, а весной всё нормализуется. Видно на глаз, как отмостка у ворот выпучивается.

href=«volnanavolge.ru/uploads/images/00/04/89/2018/06/03/609543.jpg» class=«clickable_img» >